●工艺流程概述

一.SO2的危害

SO2是当今人类面临的主要大气污染物之一,其污染源分为两大类:天然污染源和人为污染源,这两种污染源的特点如下表所示。天然污染源由于量少、面广、易稀释和净化,对环境的危害不大;而人为污染源由于量大、集中、浓度高,对环境造成严重的危害。

天然污染源和人为污染源特点比较:

| SO2污染源 | 发生源 | 特性及影响 | 排放比例 |

| 天然污染源 | 1)海洋硫酸盐盐雾 2)缺少氧化的水和土壤释放的硫酸盐 3)细菌分解的有机化合物 4)火山爆发 5)森林失火等 | 1)全球性分布,在广阔地区以低浓度排放,在大气中易于稀释和被净化 2)一般不会产生酸雨现象 3)人力无法控制 | 1/3 |

| 人为污染源 | 1)化石燃料燃烧,占3/4 以上 2)金属冶炼 3)石油生产 4)化工生产 5)采矿等 | 1)比较集中,在占地球表面不到1%的城市和工业区上空占主导地位 2)是发生酸雨的基本原因 3)人力可以控制 | 2/3 |

SO2的污染属于低浓度、长期的污染,它的存在对自然生态环境、人类健康、工农业生产、建筑物及材料等方面都造成了一定程度的危害。SO2给人类带来严重的问题是酸雨,这是全球性的问题。大气中SO2、NOx与氧化性物质O3、H2O2和其他自由基进行化学反应生成硫酸和硝酸,形成pH值小于5.6的酸性降雨(即酸雨)返回地面,它们约占酸雨总量的95%以上。

酸雨对环境的危害更大,较为突出的是它会使湖泊变成酸性,导致水生生物死亡。酸雨对生态系统的影响及破坏主要表现在使土壤酸化和贫瘠化,农作物及森林生长减缓,湖水酸化,鱼类生长受到限制,对建筑物和材料有腐蚀作用,加速风化过程等方面。例如,1982年夏季,重庆连降酸雨,6月18日夜一场酸雨过后,1300多公顷水稻叶片突然枯黄,犹如火烤,纷纷枯死,重庆南山马尾松死亡率达46%,四川峨眉山金顶的冷杉已有40%死亡。

SO2的主要人为来源与能源消耗有关,而经济发展离不开能源的支持。我国是一个能源生产和消费大国,一次能源消费总量仅次于美国,居世界第二位。在我国一次能源和发电能源构成中,煤占据了主导地位,这与多数工业发达国家的一次能源构成中以石油和天然气为主的特点大不相同。煤炭是一种低品位的化石能源。我国煤炭中灰分、硫分含量高,大部分煤的灰分在25~28%,硫分的含量变化范围较大在0.1~10%不等,我国的SO2排放量与煤炭消耗量有着密切的关系。1995年我国SO2排放量达到2370 万t,超过欧洲和美国,使我国成为世界排放大国,之后连续多年排放量超过2000万t,由于采取了一系列有效的控制排放政策和措施,目前已取得了一定的成效,但SO2的排放量仍十分巨大,污染严重。

二.FGD技术分类

烟气脱硫(简称FGD)是世界上大规模商业化应用的脱硫方法,是控制酸雨和二氧化硫污染有效和主要的技术手段。目前,世界各国对烟气脱硫都非常重视,已开发了数十种行之有效的FGD技术,但是,其基本原理都是以一种碱性物质作为SO2的吸收剂,即脱硫剂。

按脱硫剂的种类划分,FGD技术可分为以下几种方法:

(1)以Ca2+为基础的钙法;

(2)以MgO为基础的镁法;

(3)以Na+为基础的钠法;

(4)以NH3为基础的氨法;

(5)以有机碱为基础的有机碱法。

世界上普遍使用的商业化技术是钙法,所占比例在90%以上。

三.以钙法脱硫为基础条件上的石灰-石膏发脱硫工艺介绍。

3.1脱硫原理

本方案考虑采用石灰(CaO)作为脱硫剂,石灰石-石膏湿法烟气脱硫工艺的化学原理如下:①烟气中的二氧化硫溶解水,生成亚硫酸并离解成氢离子和HSO-3离子;②烟气中的氧和氧化风机送入的空气中的氧将溶液中HSO-3氧化成SO2-4;③吸收剂中的碳酸钙在一定条件下于溶液中离解出Ca2+;④在吸收塔内,溶液中的SO2-4、Ca2+及水反应生成石膏(CaSO4·2H2O)。化学反应式分别如下:

① SO2+H2O→H2SO3→H++HSO-3

② H++HSO-3+1/2O2→2H++SO2-4

③ CaCO3+2H++H2O→Ca2++2H2O+CO2↑

④ Ca2++SO2-4+2H2O→CaSO4·2H2O

由于吸收剂循环量大和氧化空气的送入,吸收塔下部浆池中的HSO-3或亚硫酸盐几乎全部被氧化为硫酸根或硫酸盐,在CaSO4达到一定过饱和度后,结晶形成石膏-CaSO4·2H2O。石膏可根据需要进行综合利用或作抛弃处理。

当吸收液的pH值控制得较低时(≤7.0)循环吸收液形成了CaCO3、CaSO3和Ca(HSO3)2的混合物,该混合物以缓冲液的性质存在,使吸收的pH值保持相对平稳。该吸收反应属于钙基循环,吸收效率比钠基循环要低。

3.2脱硫工艺介绍

工艺流程概述:

在工艺先进、运行可靠和经济合理的原则下,为了较大限度的减小一次性投资、节能降耗和系统维护方便,设计了该工程工艺流程。

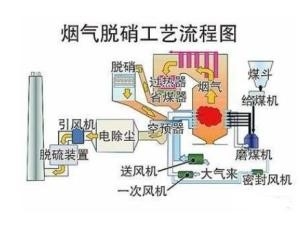

本脱硫系统主要有吸收塔系统、烟气系统、脱硫液循环系统、脱硫剂输送系统、渣处理系统、工艺水系统及电气控制系统组成。

锅炉烟气经过除尘器除去大部分的粉尘后,经引风机加压进入脱硫系统。烟气进入吸收塔后与喷嘴喷出的、从上而下的、经充分雾化的脱硫液逆向对流接触,吸收烟气中的SO2后进入除雾器除雾,净化并除雾之后的烟气,引至烟囱排放。同时本系统设置100%的烟气旁路,保证脱硫系统不影响锅炉的正常运行。

脱硫液采用内循环吸收方式。吸收了SO2的脱硫液流入塔釜,由浆液循环泵从塔釜打到喷淋层上,在喷淋层被喷嘴雾化,并在重力作用下落回塔釜。同时为了控制脱硫浆液的浓度,用浆液排出泵外排一部分浆液至渣处理系统。另外根据塔釜浆液的pH值变化,控制石灰浆液泵的转速,控制加入塔釜的石灰浆液量,实现对脱硫液中脱硫剂浓度和pH的相对平稳的控制,保证脱硫效率。

石灰运送到脱硫场石灰粉仓后,加入化浆池进行化浆,通过供液泵将石灰浆液打入吸收塔内脱硫。

渣处理系统主要是负责将脱硫系统外排的浆液氧化为副产品-脱硫石膏。氧化风机将空气鼓入塔釜,在塔釜侧进式搅拌器的搅拌作用下,空气被分散并充分分散于浆液中,将亚硫酸钙氧化为石膏。经氧化后的浆液由石膏浆液排出泵送入板框式压滤机进一步脱水,过滤后得滤液参与化浆、存于地坑内多余部分排入厂区污水区。脱硫渣存放再石膏库直接由渣车外运。

由于吸收塔内水蒸发和脱硫渣带水,必须对系统进行补水,以维系系统水平衡。根据系统的需要,工艺水的补充方式为:(1)根据滤液返回量调节;(2)对除雾器进行冲洗的方式补水。

脱硫工艺先进性

A、脱硫吸收塔采用逆流喷淋空塔技术,具有脱硫效率高、压降小、内构件无填料托盘,不结垢等优点。

B、公司现掌握干湿双级脱硫、单塔双循环、双塔双循环等多种实现SO2超低排放的脱硫技术。能够为用户提供多种工艺作选择,用经济方式的实现SO2的超低排放(<35mg/Nm³)。

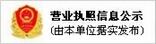

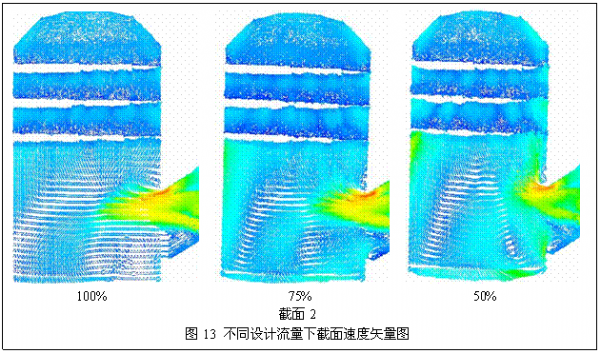

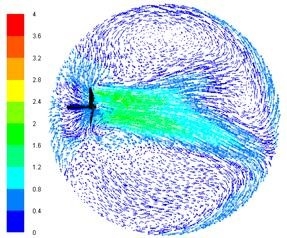

C、脱硫塔设计过程中采用FLUENT软件对脱硫塔进行流场、温度场及组份场计算及模拟,保证脱硫塔内烟气按照设计的轨迹运行,降低脱硫塔阻力。

D、浆液液滴对塔内烟气流动具有强烈的整流作用,采用独有的喷淋布置形式,对塔内喷淋段烟气分布进行优化设计。提升浆液利用率和脱硫效率同时减少喷淋层阻力。

E、采用独有脱硫增效环设计,提升脱硫效率。

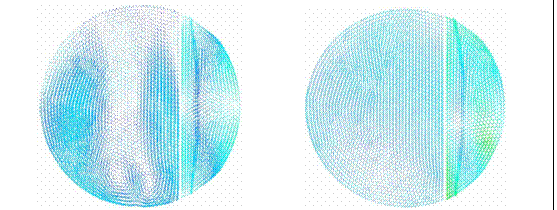

由于循环浆液喷淋系统提供的浆液在吸收塔壁面附近容易吸附,且烟气经常会发生沿壁“逃逸”现象,使靠近塔壁的烟气脱硫效率远低于塔中心的脱硫效率。采用脱硫增效环成功地解决了这一问题。脱硫增效环固定在喷淋层之间的吸收塔壁上,使沿吸收塔壁流下的浆液再输送到烟气中(使浆液重新分布),与烟气再次接触、反应,在不增加液气比的情况下,可以显著提高脱硫效率2~3%,并明显提高除尘效率,在相同脱硫效率要求下,可以降低液气比,从而可以节能减耗,降低运行成本,模拟图及示意图如下:

F、石灰/石灰石-石膏法脱硫浆液对塔壁防腐层冲刷严重。我公司在喷淋段防腐工艺中进行了优化,除常规防腐外另增加3mm的特制耐磨层,喷淋段总防腐厚度达到6mm以上。

G、浆液区侧搅拌选型采用计算机进行流场模拟。确保吸收塔运行过程中避免“石膏墙”的现象。

脱硝是指燃烧烟气中去除氮氧化物的过程,这种防止环境污染的重要性,已作为世界范围的问题而被尖锐地提了出来。世界上比较主流的工艺分为SCR和SNCR。这两种工艺除了由于SCR使用催化剂导致反应温度比SNCR低外,其他并无太大区别,但如果从建设成本和运行成本两个角度来看,SCR的投入至少是SNCR投入的数倍,甚至10倍不止。脱硝又分为燃烧前脱硝、燃烧过程脱硝、燃烧后脱硝。

概念

为防止锅炉内煤燃烧后产生过多的NOx污染环境,应对煤进行脱硝处理。分为燃烧前脱硝、燃烧过程脱硝、燃烧后脱硝。

脱硝技术

脱硝根据水泥窑氮氧化物的形成机理,水泥窑降氮减排的技术措施有两大类:

一类是从源头上治理。控制煅烧中生成NOx。其技术措施:①采用低氮燃烧器;②分解炉和管道内的分段燃烧,控制燃烧温度;③改变配料方案,采用矿化剂,降低熟料烧成温度。

另一类是从末端治理。控制烟气中排放的NOx,其技术措施:①“分级燃烧+SNCR”,国内已有试点;②选择性非催化还原法(SNCR),国内已有试点;③选择性催化还原法(SCR),欧洲只有三条线实验;③SNCR/SCR联合脱硝技术,国内水泥脱硝还没有成功经验;④生物脱硝技术(正处于研发阶段)。

总之,国内开展水泥脱硝,尚属探索示范阶段,还未进行科学总结。各种设计工艺技术路线和装备设施是否科学合理、运行可靠?脱硝效率、运行成本、水泥能耗、二次污染物排放有多少等都将经受实践的检验

系统工程

水泥企业采用“SNCR”方法脱硝,并非水泥企业一家之事。它受到不少制约。不仅涉及生产、流通、分配和消费,而且涉及到工业、农业、商业、交通、公安、能源、物价、环保、安全监管和质检等政府多个部门。

采用SNCR方法脱硝,还原剂是较大消耗品(但对于SCR脱硝来说催化剂的消费量更多)。水泥脱硝一般选用尿素或氨水(不选择液氨 —— 危险品)作还原剂,但是尿素、氨水又是通过合成氨转换而生产出来的,可是合成氨单位产品综合能耗相当高。

SNCR脱硝

所谓SNCR技术,就是不采用催化剂的情况下,在炉膛(或循环流化床分离器)内烟气适应处均匀喷入氨或尿素等氨基还原剂,还原剂在炉中迅速分解,与烟气中的NOX反应生产N2和H2O,而基本不与烟气中的氧气发生作用的技术。2010年,环保部发布了HJ563-2010火电厂烟气脱硝工程技术规范-选择性非催化还原法。

SNCR法在调试及试运行时段或阶段性运行时期脱硝效率可以高达70%以上,长时间运行脱硝效率可维持在40~60%。SNCR法在火电大机组上效率提高不明显,但在中小锅炉上效率提高非常显著。SNCR法投资省,可以使用氨水作为还原剂,在中小锅炉脱硝上具有广泛的应用前景。

| 上一条:除垢设备实验图 | 下一条:气态分子裂变机 |